Rozwiazania aseptyczne

Zentis Polska Sp. z o.o. rozwija kompleksowy system rozwiązań aseptycznych.

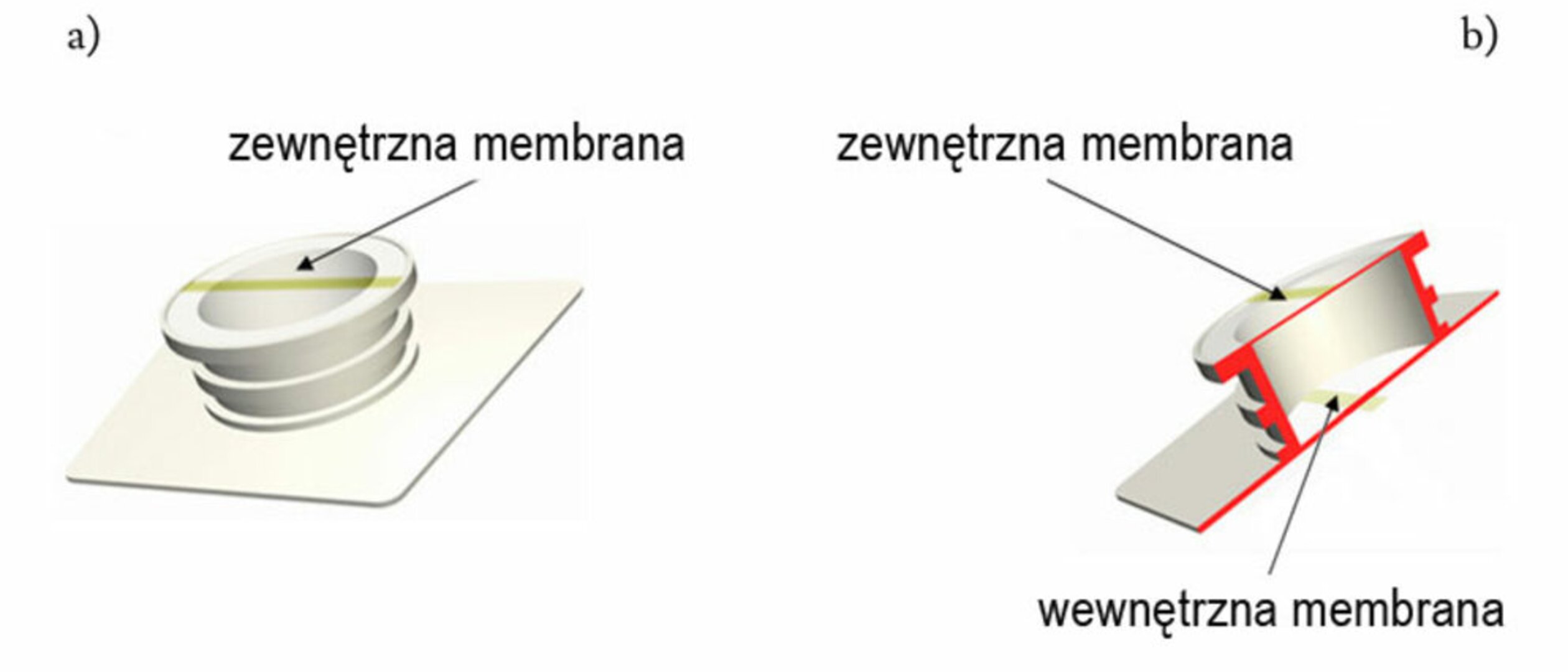

Aby zachować aseptyczne komponenty, jak i wysoką jakość produktów mlecznych, firma Zentis jako pierwsza wprowadziła na rynek europejski wyjątkowe opakowanie typu Bag-in-Box z zamknięciem typu podwójna membrana. Gwarantuje ona pełną sterylność komponentów owocowych, od produkcji do zmieszania z produktem mlecznym.

Kompletny system umożliwia bezpośrednie połączenie opakowań typu Bag-in-Box ze stalowym kontenerem, bez wszelkiej ingerencji osób trzecich. Prosta konstrukcja i łatwa obsługa tego urządzenia umożliwiają wysoką wydajność kompnentów w procesie mieszania, eliminując jednocześnie potencjalne źródło kontaminacji. W przeciwieństwie do tego urządzenia, tradycyjna metoda (otwarcie worka z zawartością komponentów owocowych przez osoby trzecie) nie może w pełni spełnić warunków aseptycznej obróbki.

System podłączenia opakowań typu 20 l-Bag-in-Box składa się z dwóch zasobników oraz zaworów i barier parowych, które łączone są specjalnie zaprojektowanym systemem przyłączy. Dzięki podwójnemu wyposażeniu i sposobu funkcjonowania urządzenia (podczas kiedy w jednym zasobniku jest opróżniane jedno opakowanie BiB 20l, w drugim zasobniku sterylizuje się membranę drugiego opakowania) zapewniona jest nieprzerwana praca stacji dozującej.

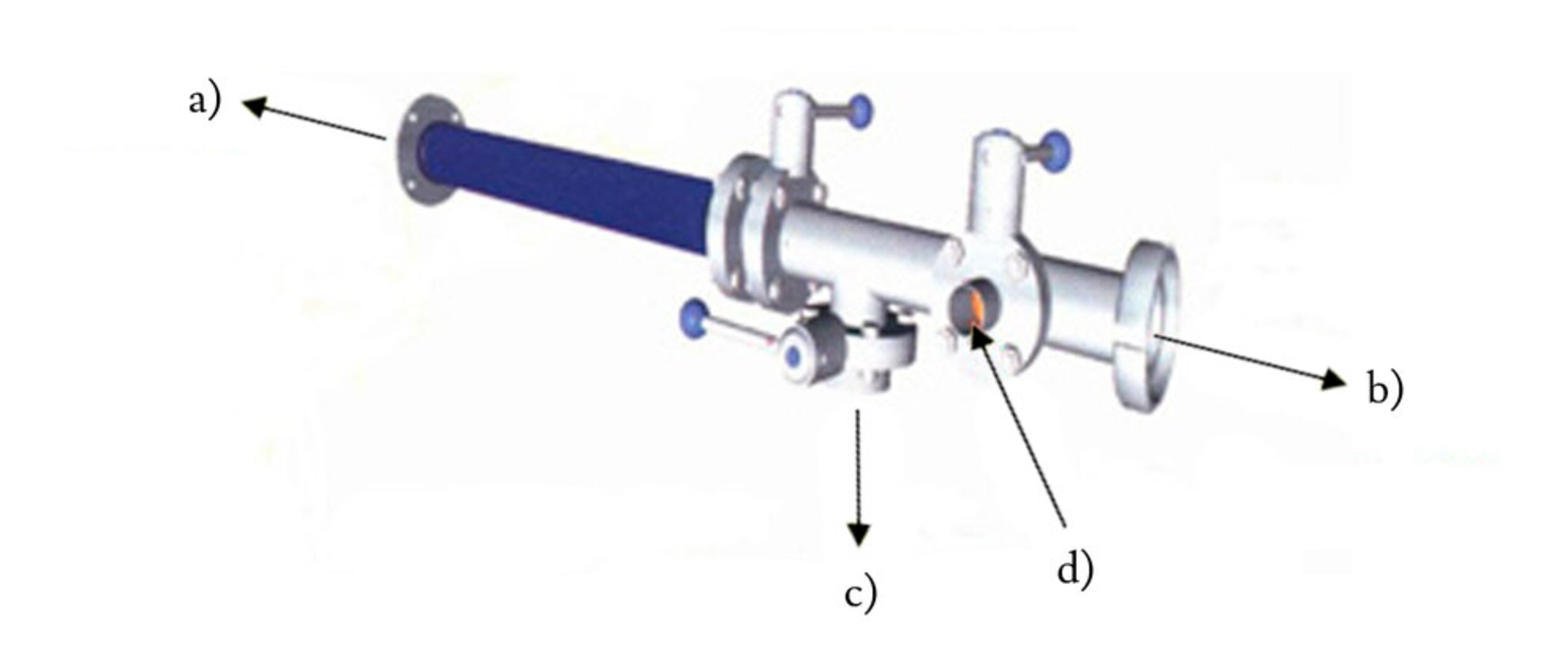

Dla średnich i wielkich odbiorców przewidziana jest bariera parowa, która umożliwia zarówno przyłączenie kontenera stalowego (200 l, 500 l i 1.000 l) jak również opakowań BiB 220l typu "oktabina".

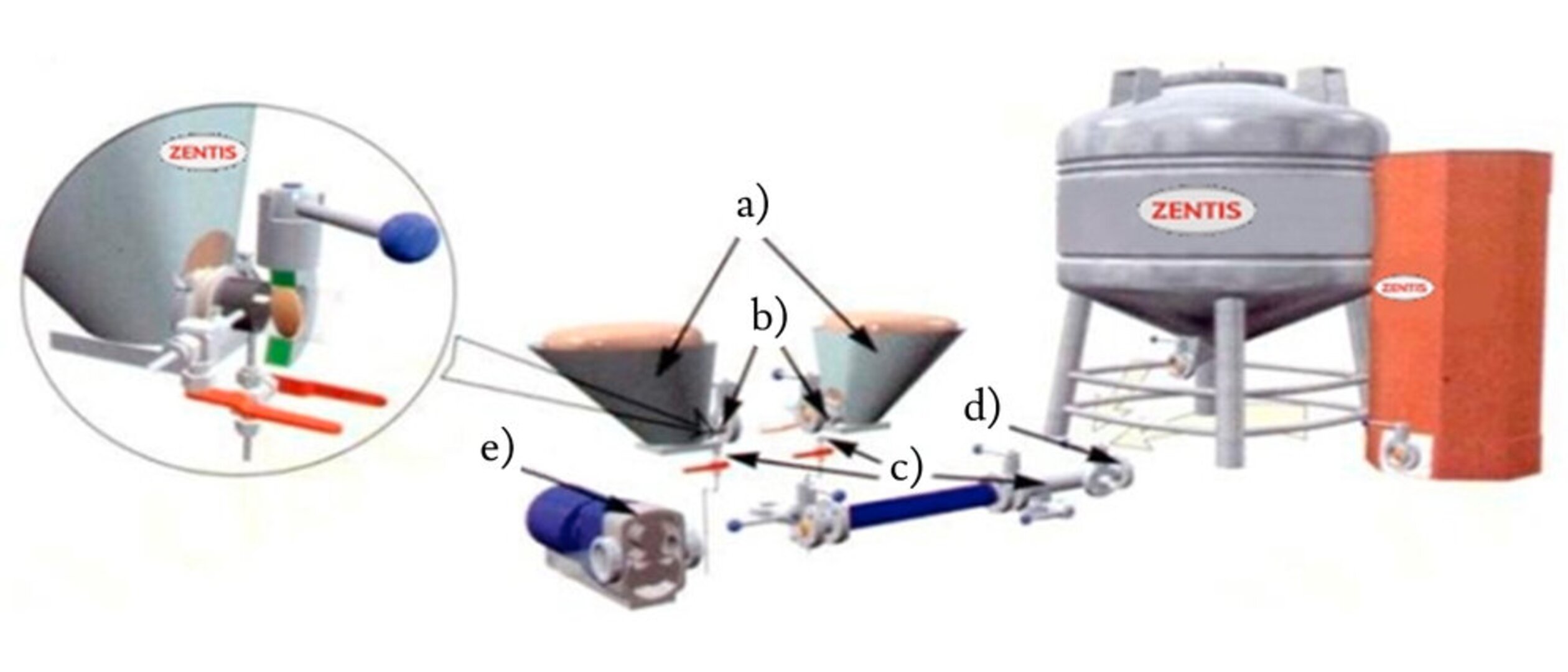

System do aseptycznego podłączenia jednostkowych opakowań firmy Zentis:

a) zasobniki do opakowań typu 20-l-Bag-in-Box, b) konektory, c) system barier parowych, d) podłączenie do konektora dla kontenerów stalowych lub typu "oktabina", e) pompa dozująca

Zamknięcie z podwójną membraną: a) widok z przodu, b) przekrój zaworu

Bariera parowa: a) wyjście do pompy, b) przyłącze do kontenera stalowego lub opakowań typu "oktabina", c) odpływ skroplin, d) zawór pary

Cechy charakterystyczne

-

wyjątkowy system podłączeń dla opakowań typu Bag-in-Box, chroniony międzynarodowym patentem

-

specjalnie skonstruowane mieszadło statyczne

-

automatyczna regulacja dozowania

-

system może jednocześnie pracować z kilkoma maszynami pakującymi

Zalety

-

likwidacja zakażeń wtórnych

-

standaryzacja parametrów mieszania

-

skrócenie procesu

-

oszczędność energii

-

odpowiada dyrektywom UE

-

likwidacja CCP

-

skrócenie czasu mycia

-

oszczędność składników

-

poprawa właściwości reologicznych

-

małe wymiary

Stacje dozowania i mieszania dla jogurtu/maślanki/kefiru z zaworem regulującym i bez niego

Urządzenie to umożliwia mieszanie komponentów owocowych z jogurtem/maślanką w przepływie o łącznej wydajności 1000 - 7000 kg/h gotowego produktu. Stacja dozująca jest kompaktowym urządzeniem zamontowanym na ramie, które wymagana jedynie doprowadzenia produktu mlecznego i medium energetycznych.

Opis techniczny

Dozowanie obu składników następuje poprzez kontrole przepływu mieszanych składników. Wymagane dozowanie następuje przez automatyczne dopasowanie średniego stosunku przepływu na bazie bezpośredniego pomiaru pomp. Urządzenie wyposażone jest w czujniki, które odgrywają funkcję zabezpieczenia w przypadku zanikania dozowanego strumienia podczas pracy. Regulacja następuje na podstawie zmiany parametrów przy zasilaniu z pompy. Biała masa jest stale kontrolowana za pomocą przepływomierza elektromagnetycznego.

Za równomierny przepływ jogurtu odpowiada utrzymanie nadciśnienia w aseptycznym pojemniku z jogurtem oraz automatyczne sterowanie zaworu regulacyjnego. W tym przypadku wykorzystujemy nowoczesne urządzenie firmy Siemens S7-300. Ta metoda gwarantuje trwałe przestrzeganie receptury.

Do mieszania dozowanych strumieni w urządzeniu tym wykorzystywane jest mieszadło statyczne. Cały proces dozowania i mieszania odbywa się w warunkach aseptycznych: wszystkie części urządzenia, które wchodzą w kontakt z produktami spożywczymi, są wykonane ze stali AISI-304L/316L. Urządzenie jest regularnie myte w systemie CIP.

Główne podgrupy

-

z automatycznym zaworem regulującym lub bez

-

pompa owoców

-

mieszadło statyczne

-

system podłączeń aseptycznych dla kontenerów stalowych 200-l, 500-l i 1000-l

-

system podłączeń aseptycznych dla opakowań typu 20 l - Bag-in Box

-

przepływomierz elektromagnetyczny białej masy

-

przepływomierz masowy owoców

-

zbiornik ciśnieniowy dla białej masy (sondy analogowe, filtry powietrza, zawór bezpieczeństwa, stacja oczyszczania powietrza, czujnik ciśnienia)

-

szafa sterownicza

-

czujniki produktu

-

modem komunikacyjny

-

stal AISI-304L/316L

Parametry techniczne

-

oczyszczona para: ciśnienie 3 bar i 0,6 bar

-

powietrze sprężone: 6 bar

-

zapotrzebowanie mocy: 5 kW/380 V

Stacje mieszalnikowe i dozujące dla jogurtu/maślanki/kefiru w przepływie

Przy użyciujednej białej masy urządzenie to umożliwia jednoczesną produkcję dwóch różnych smaków. Wydajność produkcyjna wynosi przy tym łącznie od 500 do 5000 kg/h gotowego produktu. Stacja dozująca jest kompaktowym urządzeniem montowanym na ramie i wymaga jedynie dostawy białej masy i energii.

Sposób funkcjonowania

Dwuliniowa stacja dozująca umożliwia jednoczesną produkcję dwóch różnych jogurtów smakowych. Urządzenie dysponuje dwoma niezależnymi systemami dozowania, mieszania i pomiaru, do których podłącza się kontenery z różnymi preparatami owocowymi. Biała masa - dla obu receptur smakowych - zostaje dostarczana przez zbiornik buforowy. Przepływ białej masy regulowany jest ciśnieniem w zbiorniku buforowym oraz zaworami regulującymi.

Dozowanie i mieszanie następuje w aseptycznych warunkach: wszystkie części, które mają kontakt ze środkami spożywczymi, wykonane są ze stali szlachetnej AISI-304L/316L. Stacja dozująca myta jest w systemie CIP. W tym celu korzysta się z drogi białej masy. Sekwencje mycia włączają się przy obu produktach automatycznie.

Stacje dozujące i mieszalnikowe do twarogu/śmietany

Urządzenie umożliwia mieszanie w przepływie homogenizowanego twarogu z innymi komponentami, t. z. śmietany i komponentów owocowych przy łącznej wydajności 800-2000 kg/h gotowego produktu. Stacja ta umożliwia również mieszanie jogurtu z dodatkami owocowymi przy wydajności do 5000 kg/h. Stacja dozująca jest kompaktowym urządzeniem zamontowanym na ramie, które wymagana jedynie doprowadzenia twarogu i śmietany oraz energii.

Opis techniczny

Dozowanie trzech składników następuje przez mierzenie przepływu mieszanych składników. Wymagane dozowanie następuje przez automatyczne dopasowanie średniego stosunku przepływu na bazie bezpośredniego pomiaru pomp. Urządzenie wyposażone jest w czujniki, które ogrywają funkcję zabezpieczenia w przypadku zanikania któregoś z dozowanych strumieni podczas pracy. Regulacja następuje na podstawie zmiany parametrów przy zasilaniu z pompy.

Dozowanie i mieszanie preparatów owocowych następuje w aseptycznych warunkach. Mycie w systemie CIP.

Główne podzespoły

-

pompa do twarogu

-

pompa do owoców

-

pompa do śmietany

-

mieszadło statyczne

-

pompa powrotu mycia

-

system przyłączy aseptycznych kontenerów stalowych

-

system przyłączy opakowań typu 20-l Bag-in-Box

-

przepływomierz białej masy

-

przepływomierz owoców

-

przepływomierz śmietany

-

zbiornik buforowy śmietany

-

zbiornik buforowy twarogu

-

szafa sterownicza

-

czujniki produktu

Parametry techniczne

-

oczyszczona para: ciśnienie 3 bar i 0,6 bar

-

powietrze sprężone: 6 bar

-

zapotrzebowanie mocy: 5 kW/380 V

Zbiornik ciśnieniowy

Jednowarstwowy zbiornik ciśnieniowy ze stali szlachetnej gromadzi zasoby buforowe, które niezbędne są do nieprzerwanego procesu produkcji. Jest on w formie pionowego cylindra o wewnętrznej średnicy 500 mm, górę i dół pojemnika zamykają stalowe denka. Zbiornik ciśnieniowy jest wolnostojący i umocowany na ramie.

Sposób funkcjonowania

Zbiornik ciśnieniowy reguluje odpowiednie dostarczanie produktu mlecznego do urządzenia produkującego. Dopływ do zbiornika ciśnieniowego następuje przez krótką rurkę w dolnym brzegu. Zbiornik jest wyposażony w czujnik dolnego i gornego poziomów. Na dole zbiornik wyposażony w króciec przesyłu produktu, podawanie produktu odbywa się za pomocą utrzymywania nadcisnienia w postaci warstwy sterylnego powietrza na górze. Maksymalnie dopuszczalne ciśnienie w zbiorniku wynosi 3 bar, podczas mycia i odparowania dopuszczalne jest podciśnienie do -1 bar. Zawór bezpieczeństwa chroni zbiornik przed zbyt wysokim ciśnieniem.

Główne podzespoły

-

czujniki poziomu góra - dół (napełnienia i opróżnienia)

-

zawór bezpieczeństwa

-

sterylny filtr powietrza

-

stacja oczyszczania powietrza

-

przemiennik ciśnienia

-

głowica myjąca

-

zawory

Parametry techniczne

-

maksymalne ciśnienie wewnętrzne: 3 bar

-

dopuszczalna minimalna/maksymalna temperatura -1000 C / 200 C

-

ciśnienie próbne: 4,9 bar

-

ciśnienie obliczeniowe: 3 bar

-

pojemność łączna: 190 l

-

maksymalne dopuszczalne ciśnienie zewnętrzne: 1 bar

-

media pracy: produkt mleczny i ciśnienie